La contribución de las soluciones patentadas

Una desventaja del cable CAT 5e para los sistemas IIoT es que, para muchas tareas, tiene un diseño demasiado complejo. El Ethernet de alta velocidad es ideal para programar máquinas herramientas desde sistemas CAD, pero no es ni mucho menos necesario para que un sensor nos diga la velocidad de una cinta transportadora. Y una gran parte de un sistema IIoT con Ethernet se utiliza para recopilar pequeñas cantidades de información del sensor a fin de optimizar el proceso de fabricación.

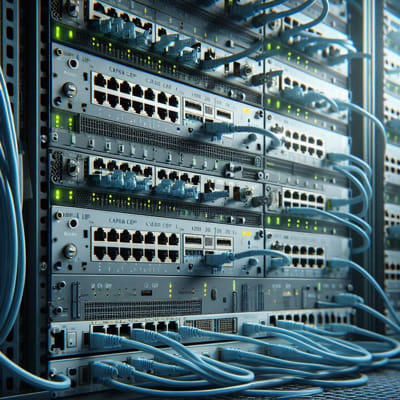

Esto significa que podríamos gastar una gran cantidad de dinero en kilómetros de cable con funciones que nunca se van a utilizar. En un entorno en el que la gestión de costes es tan importante, lo normal es evitar este nivel de gastos y optar por alternativas más baratas. En lugar de emplear el dinero en cables caros, los fabricantes están empleando alternativas de buses de campo patentadas, mucho más baratas, para conectar sensores y sistemas que no necesitan todas las funciones de Ethernet. Estos buses de campo suelen utilizarse para aplicaciones como la instrumentación industrial y las E/S remotas, y se suministran con longitudes de cable de hasta un kilómetro y con salidas de datos sin procesar de hasta 10 megabits por segundo. Muchas de estas opciones patentadas de buses de campo, como HART, PROFIBUS PA y 4-20mA, emplean cables de un solo par trenzado y de bajo coste.

Actualmente, las fábricas en las que se implementa la Industria 4.0 utilizan el Ethernet estándar para cosas como la planificación de recursos empresariales (ERP) o el CAD, el Ethernet industrial para las operaciones de ingeniería y la gestión de los activos en planta y los buses de campo patentados para la instrumentación y las E/S remotas.

Esta situación no es ideal, ya que, aunque las dos primeras opciones se complementan correctamente, la tercera no puede funcionar con ellas.

El IEEE 802.3cg, una reciente modificación de la especificación de Ethernet, se ha diseñado para aplicaciones industriales que emplean buses de campo sin Ethernet. La modificación está cobrando fuerza porque permite que todas las operaciones de la Industria 4.0 en una fábrica utilicen la plataforma Ethernet. Todos los equipos, desde el principal servidor en la nube de una fábrica hasta los terminales remotos o el supervisor de temperatura más insignificante, se podrán comunicar mediante un protocolo único basado en estándares.

Un componente clave de esta modificación es el cable Ethernet de un solo par (SPE); como su nombre indica, es capaz de transmitir datos con un solo par trenzado, a diferencia del cable CAT 5e multipar empleado en el tradicional Ethernet industrial.

Esto es una gran ayuda para los propietarios de las fábricas, ya que reduce considerablemente el coste y el volumen de una gran parte del cableado de comunicación en las instalaciones. Por si fuera poco, aunque se pueden usar nuevos conectores de Ethernet, los antiguos cables patentados de un solo par trenzado se pueden reutilizar para el uso con SPE, así que no hace falta reemplazar kilómetros de cable viejo.

El IEEE 802.3cg también introduce dos nuevas capas físicas (PHY) para aplicaciones industriales y para reducir costes. La primera está destinada a aplicaciones de corto alcance (hasta 15 metros); la segunda se puede emplear en distancias de hasta un kilómetro e incluye un nivel de transmisión amplificada opcional para una mayor tolerancia al ruido, así como un modo inactivo de bajo consumo para ahorrar energía.

La importancia de «acertar a la primera»

La fabricación moderna exige precisión y repetibilidad. Los componentes o las distintas partes de un montaje deben fabricarse con tolerancias suficientemente exigentes como para que se puedan usar en los miles de ejemplos de un producto final y, además, funcionar a la perfección durante años. Cuando el producto es más pequeño o complejo, la precisión también debe ser mayor: imagine tener que fabricar de manera uniforme un reloj mecánico de alta gama o el último teléfono inteligente.

El IIoT puede aportar esta precisión mediante el control en tiempo real y la detección de las desviaciones antes de que estas se descontrolen. Cuando se logra fabricar el producto correctamente y a la primera, se reduce el nivel de errores presentados por el cliente y el agotador proceso de las reclamaciones de garantía. Además, se ahorra dinero y, lo que es más importante, hace que el proceso sea más sostenible, ya que conseguir el objetivo a la primera supone un ahorro de energía, emisiones y material valioso.

Conclusión

Con el Ethernet de un solo par, los ingenieros pueden aprovechar el valor del Ethernet industrial en toda la fábrica, hasta para el funcionamiento del sensor más insignificante. Esto facilita la recopilación y el análisis del enorme volumen de datos necesario para mejorar las operaciones de fabricación y maximizar el impacto de las nuevas tecnologías, como el AA y la IA.